四种药剂投加攻略 让你拥有完美脱氮除磷系统

慧聪水工业网 国家和地方现行的城镇污水处理厂污水排放标准和再生水利用水质标准均对污水处理厂出水的氮磷含量有严格要求。但目前,由于地下水渗入或者雨污混接等原因,不少污水厂的进水中有机物浓度偏低,因此可能需要添加化学物质以保证脱氮除磷系统的正常运行。

例如,有效的反硝化需要易生物降解的碳源,生物除磷需要短链挥发性脂肪酸,在一些天然水质较软的地区,需要补充碱度以维持整个曝气池硝化过程所需的pH条件;另外,如果使用化学除磷,无论是作为生物除磷过程的补充还是作为主要的除磷手段,都需要添加金属盐和聚合物。本文讨论各种药剂投加方法的基本原理、投加量计算和操作要求。

01、反硝化的碳源投加

生物脱氮需要完成硝化和反硝化两个过程。废水中的氨氮首先必须被硝化或转化成亚硝酸盐和硝酸盐,然后在反硝化过程中,硝酸盐将被作为细胞呼吸过程中氧化简单碳化合物的供氧体被还原成氮气。因此,以去除硝酸盐为目标的反硝化过程必须要有易生物降解的碳源存在。其来源包括进水中溶解性BOD、内源反硝化过程中细胞的腐烂物和各类上清液回流等。当进水溶解性有机物不足而脱氮要求很高时,则需要通过补充化学物质以提供反硝化过程所需要的碳源。

反硝化所用的人工碳源有甲醇、乙醇、变性乙醇、醋酸及醋酸钠等纯化学药剂,或者是工业生产过程中的废糖、糖蜜和废醋酸溶液等。其中甲醇的使用最普遍,且被证明是最合适的碳源。

对于常规的生物脱氮工艺,甲醇应直接投加在缺氧段,并通过缺氧段内的搅拌器与进水及混合液充分混合,需防止水流剧烈紊流导致甲醇从液相中挥发至空气,也应防止因多余的氧气存在造成部分甲醇被细菌好氧呼吸消耗。如果污水厂采用四阶段或五阶段活性污泥工艺,在后续的缺氧段(第二缺氧段)投加碳源可以获得比内源呼吸更高的反硝化速率,能进一步去除硝酸盐;对于三级反硝化系统,如反硝化滤池、反硝化好氧生物滤池等,则补充碳源对于系统的运行非常重要。因为反硝化过程在主体曝气工艺的下游,进水中的所有溶解性BOD都已经被去除,所以甲醇通常投加于反硝化进水中。

甲醇的投加量受硝酸盐(NO3-N)、亚硝酸盐(NO2-N)以及溶解氧影响。甲醇的需要量可以通过式(1)计算。

甲醇需要量:

2.47NO3-N+1.53NO2-N+0.87DO(1)

实际运行中通常按每反硝化去除1mg/L硝酸盐投加3mg/L甲醇考虑,然后根据污水厂的实际负荷及运行情况进行调整。甲醇投加量的正确控制对三级反硝化系统的运行非常重要。过量投加不仅浪费化学药剂而且会增加反硝化系统出水中BOD的浓度。这对于出水BOD浓度要求不高的污水处理厂,问题不会太大,但是对于BOD限值约为5mg/L或更低的污水处理厂来说,则是需要重点考虑的问题。

甲醇的闪点为12℃,是高可燃性物质。甲醇的储存池、管道及其附件和电气系统需要考虑相应防爆措施。甲醇投加系统通常宜安装在室外,并远离其他设备。甲醇储罐应安装浮动式顶盖和压力释放阀与灭火器。

02、生物除磷中挥发性脂肪酸的投加

生物除磷的机理是通过厌氧区中吸收挥发性脂肪酸(VFA),同时释放出存储的磷,而在好氧条件下聚磷细菌吸收过量的磷。为保证聚磷细菌的繁殖以及有效的生物除磷作用,需要有充足的挥发性脂肪酸。污水处理厂的进水中可能有VFA存在,包括收集系统的停留时间较长、设有多级提升泵站的原水和生物脱氮除磷系统厌氧段中复杂的有机化合物分解产生。若自然产生的VFA含量不足,就需要在厌氧段外加VFA。

对于生物除磷系统而言,醋酸与丙酸的混合液是外加VFA的最佳选择。实践中使用最普遍的是醋酸溶液。生产性试验表明,若需要投加VFA(例如在进水中增加溶解性BOD,其中部分将通过厌氧段的发酵过程转化为可用的VFA),则外加VFA的需要量通常为去除每毫克磷需要5~10mg的VFA。通常醋酸为冰醋酸(近似100%溶液)和84%及56%的溶液形态。冰醋酸虽然不像乙醇那样易挥发,但具有相对较低的闪点(40℃)以及17℃的冰点,因此应按规范要求考虑防止燃烧,同时必须采取措施防止凝固。储存池、管道以及附件等都需采用金属材料。醋酸具有腐蚀性,通常采用316号不锈钢。若在温暖的气候条件下使用冰醋酸,由于其相对较低的闪点,需要考虑采用惰性气体垫层或浮顶。实际应用中建议采用低浓度的醋酸水溶液。当然,投加VFA并不能完全去除系统出水的TP浓度;如果需要出水TP很低,仍然需要采用化学除磷,通过投加化学药剂将磷沉淀去除。

03、碱度的投加

碱度是衡量污水对酸的中和能力的指标。碱度与pH密切相关,对于生物脱氮除磷工艺的污水厂至关重要。硝化过程中碱度的消耗导致污水pH下降,利用铁盐或铝盐进行化学沉淀除磷也会造成碱度下降。pH下降导致硝化反应速率降低,当pH约为6时硝化停止;pH值低于7时,聚糖菌会与聚磷菌发生竞争,影响聚磷菌利用VFA能力,从而影响生物除磷效果。另外,碱度也反映了污水的缓冲能力,即应对不同进水水质pH变化的能力。

因此,为保证硝化反应的进行,一些污水处理厂需要外加碱度。有许多化学药品可以用来补充碱度。化学药品的选择受到当地自然条件、当地化学品价格以及操作人员偏好的影响。

可以用于补充碱度的化学物质有氢氧化钠(NaOH)、氢氧化钙(消石灰)[Ca(OH)2]和氧化钙(生石灰)(CaO)等。氢氧化钠价格较高,但是与氢氧化钙相比,使用操作更方便,储存及投加系统的年运行费用较低;氢氧化钙通常以固体物质的形式出售,在使用前必须成浆,石灰浆池易发生结垢;氧化钙需熟化,熟化操作过程的劳动环境恶劣且劳动强度大,维持设备运行需耗费大量人力。补充碱度投加系统设计时,一般采用50~100mg/L(CaCO3计)作为出水的目标碱度。实际运行时每个厂都必须进行单独评估,以确定多大的出水碱度能保证出水pH值稳定。

在确定投加量时,需要考虑后续工艺对出水pH和碱度的影响。通常氯气会增加酸度,进一步降低出水的pH值;次氯酸钠会增加碱度;用铁盐或铝盐沉淀除磷,当好氧池中铝盐或铁盐过量投加时,产生氢氧化物沉淀会增加碱度消耗。通常对于铝盐,产生每毫克氢氧化铝需要消耗5.56mg的CaCO3。对于铁盐,产生每毫克氢氧化铁需要消耗2.69mg的CaCO3。氢氧化钠属于强碱,若投加过量,会造成pH明显上升。稀释后的氢氧化钠溶液必须在低于0℃的条件下冷冻保存。50%的氢氧化钠溶液的冰点约为12.8℃,因此其储存池及管道必须加热并保温。一旦液体温度低于12.8℃,氢氧化钠将结晶并从溶液中析出。发生结晶的氢氧化钠很难被再次溶解。氢氧化钠用厂内供水或饮用水进行现场稀释,在混合点易出现结垢现象。因此,稀释系统混合点处的管道接口应设计成易清洗的形式;氢氧化钠的投加点也容易发生结垢,建议氢氧化钠投加于回流污泥管,因回流污泥管中流量较大,可以保护管线防止结垢。

04、化学除磷中的药剂投加

化学除磷的基本原理是将溶解性的磷转化为化学沉淀物,在污泥沉淀过程中去除。用于废水中化学沉淀除磷的化学物质有铁盐、铝盐和钙盐,其中铁盐较为常用。

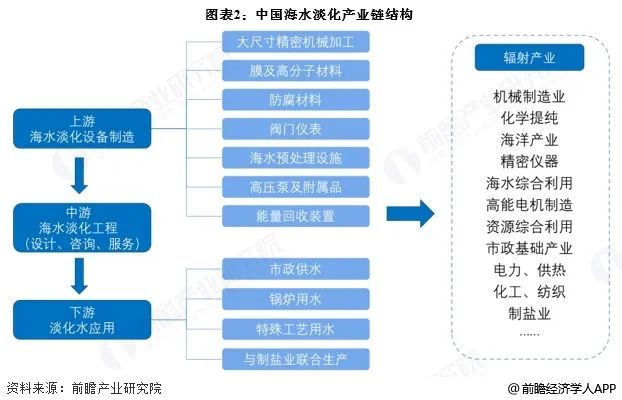

化学除磷药剂的投加量需结合整个处理系统进行考虑。应充分利用生物除磷作用对磷的吸收,使化学药剂得到有效利用,并使污泥的产量最小化。根据出水中的磷浓度的不同目标,化学药剂可以在不同的投加点投加,如图1所示。若在初沉池中进行化学除磷,还需要考虑下游微生物对磷的需求。若投加药剂去除了过量的磷,则生物系统将面临营养物质缺乏的问题。

铁或亚铁化合物可以在初沉池前投加,并在初沉池中沉淀。铁盐的除磷效果取决于反应时间的长短。完全反应需要5~10min,因此需要铁盐与污水的混合反应区以形成难溶沉淀物。若没有条件设置混合反应区,则需将药剂投加在更上游的区域,以保证足够的停留时间。铁盐也可以在二沉池前投加,铁盐沉淀物在沉淀池上游形成,并在沉淀池中从系统中分离。亚铁盐在曝气池前投加,因为亚铁离子氧化成铁离子需要消耗额外的氧气;过量投加会增加出水中的离子浓度,因此亚铁离子不能在二沉池中投加。过量或未反应的亚铁离子一旦被带入消毒系统,将消耗氯气,同时形成沉淀(提高出水总悬浮固体TSS浓度)。

此外,若采用紫外线消毒系统,铁会干扰紫外线的吸收,在灯管上形成淤积,加快灯管的清洗频率。建议每个污水处理厂进行小试,以确定达到出水溶解性磷目标值所需的实际摩尔投加量。通常磷沉淀所需的铁盐摩尔投加量基于出水期望的溶解性磷浓度而非进水磷浓度。若初沉池将磷的浓度降低到1mg/L,需要投加的铁盐Fe3+∶P的摩尔比为1.67∶1或质量比3∶1;在二级处理系统中去除0.5mg/L溶解性磷需要投加的铁盐Fe3+∶P的摩尔比2.27∶1或质量比4.1∶1。

此外,投加铁离子无法使出水中溶解性磷浓度低于0.10mg/L。要达到这个浓度,则需要投加的铁盐与磷的摩尔比为12∶1。铁盐或亚铁盐呈酸性,因此需考虑存储和操作的问题。可用玻璃纤维增强塑料(FRP)或聚乙烯存储池来存储氯化铁、氯化亚铁、硫酸铁或硫酸亚铁。计量泵可采用蠕动泵、螺杆泵或隔膜泵。应尽量在接近投加点附近添加,以减少电镀作用的影响。泵体需采用聚氯乙烯(PVC)材料。管道、阀门及配件需采用PVC或过氯乙烯(CPVC)材料。在工作或处理任何铁盐溶液时,操作人员需穿戴手套和护面罩等个人防护装备。

05、化学药剂投加控制

为了监测并控制化学药剂投加,需测定污水厂出水中氮磷浓度和相关碱度的指标以及污水厂进水、处理工艺相关阶段的浓度。通常可在试验室进行分析或使用在线监测系统。化学药剂投加量的控制可采用人工控制、自动流量控制、通过流量及进水浓度进行的自动前馈控制,以及通过流量、进水浓度以及出水浓度进行的自动前馈、反馈控制。

06、结语

投加化学药剂必然会增加设施建设费用和日常运行费用,应根据排放或利用的标准确定是否需要投加化学药剂;药剂的有效利用取决于准确的投加剂量和适当的混合措施。最后必须强调要做好可靠的防护措施,保证运行维护人员的安全和健康。

分享按钮