地下水除铁除锰-超滤组合工艺的膜污染特性

慧聪水工业网 地下水是我国饮用水的主要水源,占城市供水总量的1/3。地下水的除铁除锰技术主要包括自然氧化法、接触氧化法、生物法等。采用上述处理工艺时如何保障地下水中铁锰高效、稳定地去除仍是亟需解决的关键问题。

近年来超滤技术在自来水处理领域中迅速得到广泛应用,具有出水水质稳定、能耗低、安全性高和绿色环保等特点,已成为饮用水处理工艺的重要发展方向,也是当今的研究和应用热点。超滤技术在地下水除铁除锰工艺过程中的应用很少,Choo等的研究表明,超滤可以去除水中的铁,但不能有效去除锰,当投氯量达到3mg/L时,锰的去除率仅达到80%。乔铁军等研究发现,三价铁和三价铝等高价金属离子主要吸附和沉积在膜表面的凝胶层上,而二价钙和二价镁等二价离子在膜表面以及膜孔隙中都有吸附和沉积。可见,地下水除铁除锰工艺与超滤技术相结合仍需开展深入研究。本文采用地下水除铁除锰与超滤组合工艺,研究超滤的除铁除锰效果和膜污染特性,为超滤技术在地下水除铁除锰工艺中的应用提供技术支持。

1、实验部分

1.1实验装置和实验水样

实验系统由3组处理工艺组成,包括直接超滤工艺(工艺1)、曝气-超滤工艺(工艺2)以及曝气-砂滤-超滤工艺(工艺3),如图1所示,地下水原水经过提升泵进入高位水箱备用。工艺1的原水由高位水箱进入恒位水箱后直接进行超滤;工艺2的原水进行曝气后进入恒位水箱,再进行超滤;工艺3的原水进行曝气后经过砂滤池过滤,再进入恒位水箱后进行超滤。组合砂滤柱用有机玻璃制成,柱高3m,直径90mm;滤柱上部为曝气段,高度为50cm,曝气的气水体积比为60:1;滤柱下部为过滤段,滤速6m/h,滤料由上而下分别为80cm无烟煤、110cm锰砂和20cm粗砂垫层,锰砂粒径为0.80~1.47mm,K80为1.84。超滤膜组件采用外压式中空纤维膜,膜材料为聚偏氟乙烯,孔径10nm,膜丝内外径分别为1.0mm和1.6mm,膜组件的膜总面积为28.14cm²。超滤膜出水采用蠕动泵(BT100-2J)抽吸,每天校核2次流量,以确保恒定的膜通量。

实验工艺流程

实验原水为东北某市某地下水水厂的原水水质:总铁质量浓度为4.25~16.55mg/L,总锰质量浓度为0.76~0.94mg/L,pH为6.70~6.90,碱度为260~265mg/L,浊度为2.60~2.80NTU。

1.2实验方法

每种实验参数的运行周期为9d,采用恒定膜通量20L/(m²˙h),每天测定2次超滤膜进出水的铁锰含量,同时记录跨膜压差变化;利用扫描电镜和X射线光电子能谱进行污染物分析。

1.3分析方法

水中Fe和Mg等金属离子采用全谱直读离子发射光谱仪(ICP,Optima8300)进行测定;膜表面污染物采用扫描电子显微镜(SEM-EDS,QUAN-TA200)和X射线光电子能谱(XPS)进行检测;采用真空压力表(Y100ZT-0.1-0MPA)监测超滤膜的跨膜压差(TMP)变化。

2、结果与讨论

2.1组合工艺除污染效果

2.1.1除铁效果

3种工艺去除总铁变化如图2所示。

超滤膜除总铁效果

由图2可知,原水的总铁含量变化范围为4.25~16.55mg/L,平均含量为8.23mg/L,pH范围为6.70~6.90。工艺1的超滤出水总铁含量范围为0.18~3.68mg/L,平均含量为1.21mg/L,pH范围为6.90~7.05,其中超滤膜的总铁平均去除率为85.30%。工艺2的曝气出水总铁含量范围为2.23~12.59mg/L,平均含量为3.86mg/L,超滤出水总铁含量0.008~0.50mg/L,平均含量为0.13mg/L,pH范围为7.02~7.15,工艺2中的总铁平均去除率为98.42%,其中超滤膜的总铁平均去除率为96.63%。工艺3的砂滤出水总铁含量范围为0.10~0.47mg/L,平均含量为0.27mg/L,超滤出水总铁含量范围为0.01~0.21mg/L,平均含量为0.05mg/L,pH范围为7.12~7.25,工艺3中总铁平均去除率为99.39%,其中超滤膜的总铁平均去除率为81.48%,工艺3出水铁含量可以满足生活饮用水卫生标准(GB5749-2006)的要求,显著提高了除铁效果和工艺稳定性。

原水的亚铁含量变化范围为0.89~12.75mg/L,平均含量为2.90mg/L,工艺1出水及工艺2、工艺3中超滤膜的进出水中均没有二价铁的存在。

综上所述,原水中的铁主要以溶解态的二价铁存在,工艺1未经过充分曝气,超滤不能有效截留二价铁,使得超滤出水总铁含量很高;在工艺2和工艺3中,由于曝气过程的氧化作用,二价铁被充分氧化为三价铁,并水解形成Fe(OH)3胶体颗粒,超滤膜可以有效截留胶体或颗粒状态的三价铁,使超滤出水的铁含量大幅度降低。在工艺2中曝气出水的总铁含量仅为原水总铁含量的53.10%,主要是由于曝气形成大量Fe(OH)3胶体,其中部分Fe(OH)3胶体在进入膜池前沉淀于恒位水箱内,使得超滤膜截留三价铁的负荷减小,而工艺3中经曝气的原水进入砂滤池进一步去除了三价铁,砂滤出水总铁含量大幅度降低,超滤膜截留三价铁的负荷很小。

2.1.2除锰效果

3种工艺的除锰变化如图3所示。

超滤的除锰效果

由图3可知,原水的总锰含量变化范围为0.76~0.94mg/L,平均含量为0.83mg/L。工艺1的超滤出水总锰含量范围为0.73~0.92mg/L,平均含量为0.79mg/L,超滤膜的总锰平均去除率为4.82%。工艺2的曝气出水总锰含量范围为0.48~0.83mg/L,平均含量为0.64mg/L,超滤出水总锰含量0.34~0.82mg/L,平均含量为0.52mg/L,工艺2的总锰平均去除率为37.35%,其中超滤膜的总锰平均去除率为18.75%。工艺3的砂滤出水总锰含量范围为0.007~0.04mg/L,平均含量为0.02mg/L,超滤出水总锰含量范围为0.004~0.03mg/L,平均含量为0.015mg/L,工艺3的总锰平均去除率为98.19%,其中超滤膜的总锰平均去除率为25.00%,工艺3出水锰含量可以满足GB5749-2006的要求,显著提高了除锰效果和工艺稳定性。

从上述实验结果可以看出,工艺1对总锰没有明显的去除效果;工艺2经过曝气后超滤膜对总锰有一定去除效果,可能是形成的大量颗粒态和胶体态三价铁对锰有一定的凝聚和吸附作用,使得部分二价锰随着三价铁一起被截留去除;工艺3的砂滤出水锰含量已经很低,主要是由于曝气后的含锰地下水经砂滤层过滤,能在砂表面形成具有催化氧化作用的二氧化锰膜,使二价锰被氧化为四价锰而被除去;从实验结果看,超滤仍有一定的截留效果,可见超滤膜对锰也有一定去除作用,应该主要是四价锰。

2.2膜污染

2.2.1跨膜压差变化

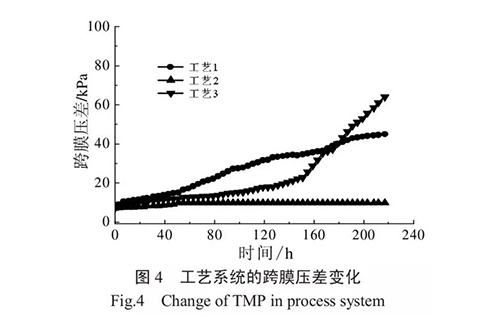

工艺系统跨膜压差变化如图4所示。

工艺系统跨膜压差变化

由图4可知,在超滤膜的通量为20L/(m²˙h)时,超滤膜的TMP增长速率呈现出明显的差异。工艺1的TMP始终呈现出较快增长趋势,初始TMP为7.0kPa,运行到217h时的TMP增长至44.8kPa,平均增长率为0.17kPa/h。工艺2的TMP是最低的,在0~55h范围内仅出现了略微的增长,平均增长率为0.05kPa/h,而在之后的运行过程中TMP基本保持不变。工艺3中在0~151h范围内TMP表现出较慢增长的趋势,从7.0kPa增长至22.7kPa,平均增长率为0.11kPa/h,在此阶段其TMP低于工艺1但高于工艺2,但在151~217h的运行中,TMP呈现一个急速增长的趋势,从22.7kPa增长至64kPa,平均增长率达0.63kPa/h。

工艺1的跨膜压差的增长主要是原水在水箱和膜池停留时被空气自然氧化形成的三价铁以及二价铁在膜表面氧化成三价铁而形成的滤饼层。工艺2的原水进行曝气后形成了大量的三价铁,部分三价铁在膜池内或进入膜池前沉淀,且从总铁与亚铁含量变化对比可以看出,工艺2即曝气后进水胶体态铁在3个膜池进水中最多,大量的胶态铁形成均匀疏松的滤饼,但是对跨膜压差的贡献并不大,主要由于滤饼构成颗粒是氧化相对完善的三价铁胶体。这些因素可能造成了工艺1的TMP比工艺2的增长更快。

工艺3的砂滤池使铁、锰都得以有效去除,砂滤出水的铁、锰含量均较低,锰离子穿过膜孔,铁氧化颗粒较少,初期运行过程中形成滤饼层较薄且疏松,随着时间的积累,滤饼层发生塌陷,使滤饼层较致密,故跨膜压差有一个突增过程。

2.2.2膜污染物形态与成分

为了进一步研究污染膜表面形态及其污染物成分,进行了膜表面的SEM-EDS和XPS分析,结果可知,3种受污染的膜表面均积累了一层颗粒状物质。工艺1的膜表面的颗粒物质大而松散,颗粒间空隙明显较大,可能是由于原水中二价铁在膜池停留时原位生成的三价铁,而且未经曝气过程的剪切力影响而集结成较大的松散颗粒,Yu等研究也表明二价铁可原位生成三价铁形成较为疏松的滤饼层。工艺2在曝气后绝大多数二价铁都形成了三价铁,由于较大的颗粒态三价铁部分沉淀在曝气池及膜池中,更多的小颗粒三价铁被超滤膜截留,故在膜表面截留的颗粒物质小而均匀,且颗粒间空隙较小。工艺3的砂滤出水中颗粒态和胶体态三价铁很少,可能更多的是粒径很小的胶体态颗粒,在超滤膜表面形成了致密的滤饼层。

观察滤饼层表面元素组成的EDS检测结果可以看出,工艺1、工艺2和工艺3的超滤膜表面铁的重量百分数分别为61.35%、59.47%和45.32%,锰的重量百分数分别为0.33%、0.38%和0.26%,可见膜表面形成的颗粒态物质铁元素是主要成分。从XPS检测结果中可以看出,铁的峰值为711.8eV,此值即为三价氧化铁的特征能量值,这表明二价铁已经转化成三价铁。由于超滤膜不能有效截留二价锰,因此工艺1和工艺2的大部分二价锰都穿透过超滤膜,而工艺3中的绝大多数二价锰都在砂滤过程中去除,因此超滤膜截留的锰所占百分比很少,难以检测出锰的峰值。

综上所述,超滤膜的TMP主要是由于三价铁颗粒物造成的,超滤膜前的除铁除锰处理方式可对超滤膜的滤饼层形态和结构产生很大影响,使得TMP的变化过程和特性有显著差异。

3、结论

对3种超滤工艺的除铁除锰效果对比结果表明,原水直接超滤工艺出水的总铁和总锰的去除作用效果不佳;曝气-超滤工艺出水的总铁和总锰平均含量为0.13mg/L和0.52mg/L,锰的去除作用也不显著;曝气-砂滤-超滤工艺的铁和锰含量分别为0.10mg/L和0.02mg/L,去除率分别为99.39%和98.19%,除铁除锰效果均得到充分保障,可以满足GB5749-2006。

直接超滤工艺、曝气-超滤工艺和曝气-砂滤-超滤工艺的TMP变化规律有显著差异,与滤饼层形成与膜表面铁、锰氧化物的含量有关;直接超滤工艺的膜表面滤饼层颗粒大而松散,颗粒间空隙明显可见,曝气-超滤工艺的膜表面滤饼层颗粒小而均匀,且颗粒间空隙较小;曝气-砂滤-超滤工艺的膜表面滤饼层铁锰氧化物颗粒虽然量少,但形成的滤饼层较致密,使运行后期跨膜压差快速增长。

直接超滤工艺、曝气-超滤工艺和曝气-砂滤-超滤工艺的超滤膜滤饼层表面中铁和锰的重量百分数分别为61.35%、59.47%和45.32%,以及0.33%、0.38%和0.26%,可见三价铁是膜表面滤饼层的主要污染物,是造成膜污染和跨膜压差的主要成分。

分享按钮