合成氨工程产生的高浓度废水处理工艺设计

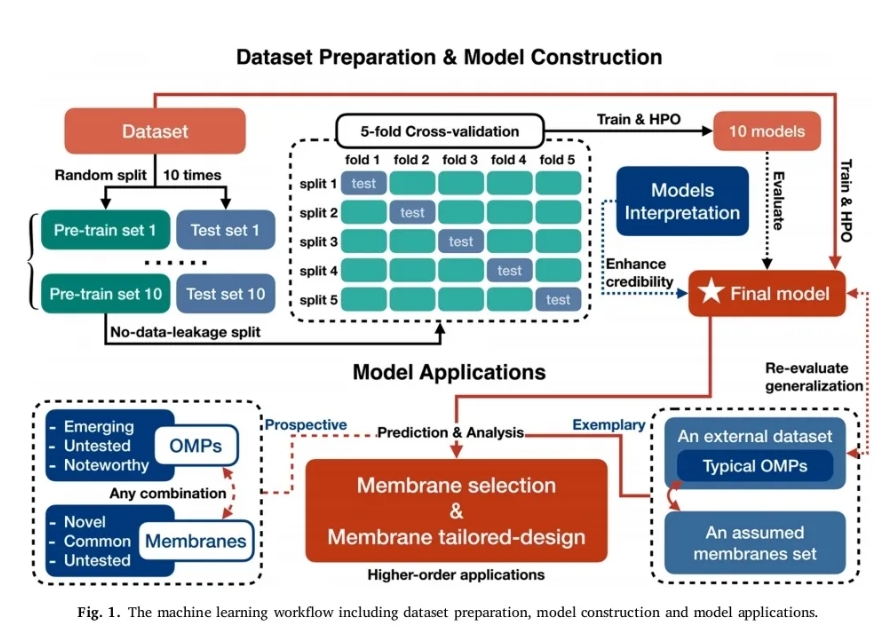

慧聪水工业网 前言

合成氨改造工程完成后,为使生产过程中产生的高浓度废水不致危害环境,同时为贯彻环保“三同时”原则,应对产生的高浓度氨氮废水进行处理,达标后排放。

设计工艺

由于硝胺和尿素车间生产过程中产生的氨氮废水属于高浓度废水,必须在生物脱氮之前进行预处理;预处理采用氨氮在碱性条件下溶解度较低的特点,进行气提脱氮,大幅度降低废水中的氨氮指标,经过生物脱氮一般能达到国家一级排放标准,为严格达到新疆地方排放标准须采用离子交换作三级处理。

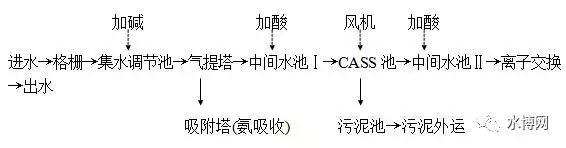

1、污水处理工艺主要由三个主要单元组成:预处理、生物脱氮处理及离子交换处理,具体工艺流程图如下:+

预处理

包括格栅、集水池、气提塔(或同时包括吸附塔)等,主要任务是调节水量、均匀水质、调节废水pH值、脱氮,以利于后续处理设施。

来水经格栅隔除其中可能含有的漂浮物或其他杂质,进入集水调节池,由于排水方式为连续式,因此集水调节池可设计水力停留时间1h,同时加碱调节pH值至10.8左右,使废水中的氨氮以游离态形式存在为主,通过气提将游离氨大部分脱除,经过脱氨的废水通过加酸将pH值调节至中性状态。

生物脱氮处理

经过预处理的废水自流进入中间水池I,经提升进入CASS池(如果同时有生活污水加入则可以减少碳源的投加)。CASS系统处理含氮废水的原理如下:

CASS处理系统又称循环式活性污泥法,是SBR法的一种优化变型,所以亦是一种“充水和排水”的活性污泥法,废水按一定周期和阶段得到处理,每一循环有下列各个阶段组成:

充水/曝气

无进水/沉淀

撇水

闲置

上述各个阶段组成一个循环,并不断重复,循环开始时,由于充水,池子中水位由某一最低水位开始上升,在经过一定时间的曝气和混和后,停止曝气,以使活性污泥进行絮凝并在一个静止的环境中沉淀,在完成沉淀阶段后,由一个移动式撇水堰排出已处理的上清液,使水位下降至设定水位,然后再重复上述过程。为保持池子中有一个合适的污泥浓度,需要根据产生的污泥量排出剩余污泥;排出剩余污泥一般在沉淀阶段结束后进行,排出污泥浓度可达10g/l,因此与其它活性污泥法相比,CASS系统排出的剩余污泥量最少。

CASS反应池由三个区域组成,即生物选择区,预反应区和主反应区;在生物选择区中,废水中溶解性有机物质能通过酶反应机理而迅速去除,回流污泥中的硝酸盐可在此选择区中得以反硝化,选择区的设置最基本的功能是防止污泥膨胀;预反应区微量曝气,基本处于缺氧状态,有机物在此反应区内得到初步降解,同时也可去除部分硝态氮;主反应区为好氧曝气区,主要进行硝化和降解有机物,同时也存在反硝化过程。污泥回流采用潜污泵型号为AS16-2CB,共设置三台,两用一备。

反应区末端设置污泥回流系统及剩余污泥排出系统。反应区上端设置安装撇水系统及液位传感系统,池底安装适应间隙曝气的可变微孔曝气器,该曝气器曝气时胶膜由于空气压力变形,胶膜上的微孔张开,曝气得以进行,停止曝气后,胶膜由于弹性收缩,微孔关闭,使污泥不会进入空气管内。

CASS法处理系统有如下特点:

1、工艺简单、稳定可靠,操作维修方便,无需进行大量污泥回流;

2、运行周期灵活可变,耐冲击负荷性能强;

3、能实现同时硝化/反硝化以去除污水中总氮,并能实现过度生物除磷,处理效率高,出水水质好;

4、池中设有吸附选择器,故无污泥膨胀,污泥产生量少;

5、在同一池内进行生物过程和泥水分离过程,无需设置初沉池和二沉池,故运行费用低,工程投资省,占地省;

6、整套系统实行全自动控制,节省人员费用;

7、组合简单,便于分阶段施工,投用。

本处理系统设置CASS池规格为:23000×8000×4500mm,采用钢砼结构。曝气采用SSR-150风机,共三台,两用一备。

离子交换处理

离子交换处理是利用离子交换剂的选择性吸附性能,除去废水中的特定的游离离子,本工程采用的离子交换剂为斜发沸石,具有良好的吸附铵离子的能力。

生物脱氮处理出水经中间集水池II集水调节,由泵提升至离子交换处理器,进一步降低废中的氨氮;当离子交换剂交换容量饱和后,利用碱液和食盐水进行再生,再生液体积约10~20倍交换剂体积,再生后的交换剂可以重复使用,再生废液可作氮肥回收利用。

离子交换器设置两台,一用一备。

污泥处理

CASS池污泥由剩余排出泵排至污泥池,进行污泥浓缩处理,浓缩后的污泥定期抽吸外运,上清液回流至集水调节池。